Catégorie de produit

NOUVELLE Catégorie

Contactez-nous

À quelles normes les câbles de véhicules ferroviaires doivent-ils répondre pour les projets mondiaux ?

Comprendre l'importance des normes pour les câbles des véhicules ferroviaires

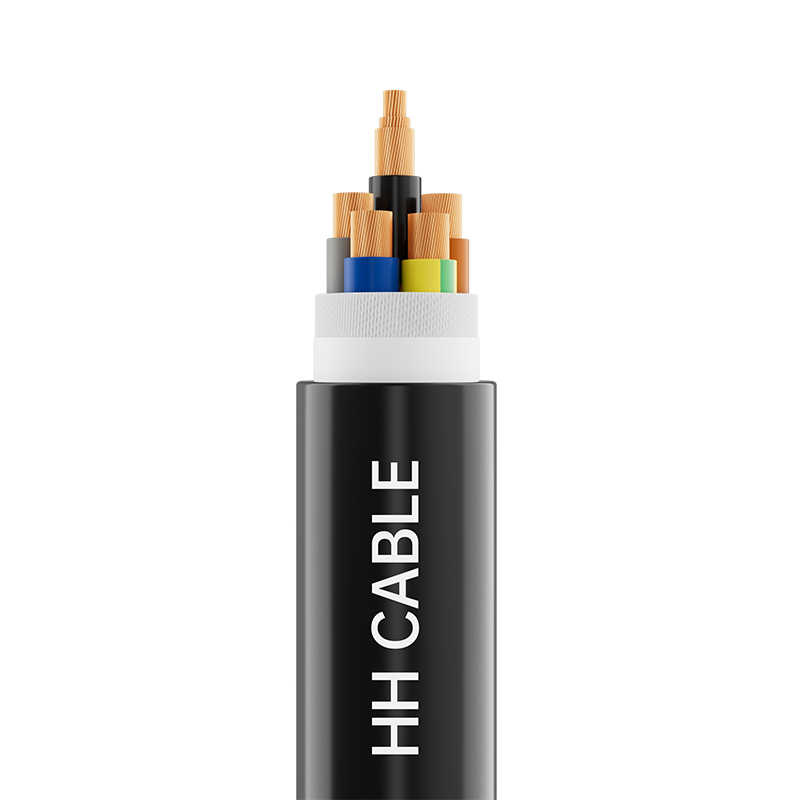

Câbles pour véhicules ferroviaires sont bien plus que de simples connecteurs électriques : ils constituent l’épine dorsale de la sécurité, de la signalisation et de la fiabilité opérationnelle des trains. Dans les projets mondiaux, le respect de normes internationales rigoureuses garantit que les câbles fonctionnent de manière constante dans des conditions extrêmes, des systèmes ferroviaires à grande vitesse aux réseaux de transport urbain. L’utilisation de câbles de qualité inférieure peut compromettre les performances, la sécurité et la durabilité à long terme. Les fabricants expérimentés, comme les principaux producteurs de câbles, intègrent dès le départ la conformité dans la conception et les tests.

Principales normes internationales régissant les câbles pour véhicules ferroviaires

Plusieurs normes internationalement reconnues définissent les exigences en matière de matériaux, d'isolation, de résistance au feu, de performances mécaniques et de compatibilité électromagnétique pour les câbles des véhicules ferroviaires. Parmi les plus largement référencés, citons :

- Série CEI 61386 : axée sur les exigences générales et la sécurité des câbles dans les applications ferroviaires.

- EN 45545-2 : Spécifie le comportement au feu et la propagation des flammes pour les matériaux utilisés dans les véhicules ferroviaires, essentiels à la sécurité des passagers.

- NF F 16-101/102 : normes françaises traitant des câbles sans halogène, de la densité des fumées et de la toxicité en cas d'incendie.

- Série CEI 60092 : Câbles électriques pour navires et systèmes de transport similaires, souvent référencés pour le câblage de traction et de contrôle.

- UL 1685 et NFPA 130 : principalement utilisé en Amérique du Nord, garantissant les normes de sécurité incendie et d'inflammabilité pour les applications de transport en commun.

Exigences en matière de matériaux et d'isolation

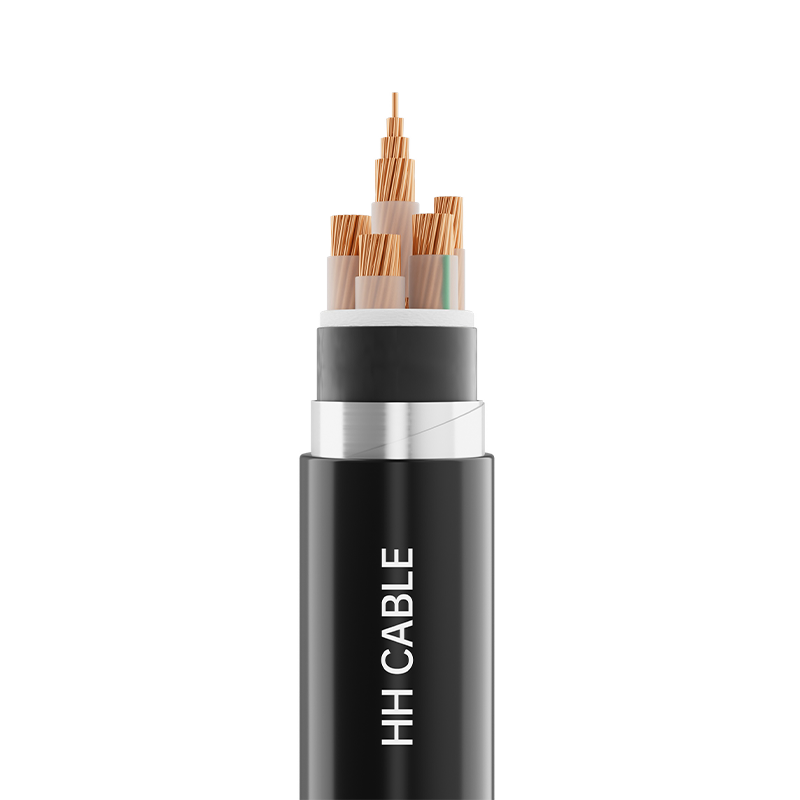

Les câbles pour véhicules ferroviaires de haute qualité combinent souvent des matériaux conducteurs robustes comme le cuivre sans oxygène avec des matériaux isolants avancés capables de résister aux contraintes mécaniques, aux variations de température et à l'exposition chimique. Par exemple, le polyéthylène réticulé (XLPE) ou les caoutchoucs de silicone sont couramment utilisés pour garantir une flexibilité et une endurance thermique à long terme. Ces matériaux doivent être conformes à l'épaisseur de l'isolation et aux tensions nominales définies dans les normes internationales pour garantir un fonctionnement sûr dans différents climats et terrains.

Règlements sur la résistance au feu et la sécurité

La sécurité incendie est une préoccupation majeure dans les systèmes ferroviaires. Des normes telles que EN 45545-2 dictent la propagation des flammes, la densité de la fumée et les niveaux de toxicité des matériaux des câbles. La conformité garantit qu'en cas d'incendie, les câbles ne contribuent pas à une propagation rapide des flammes ou n'émettent pas de gaz toxiques mettant en danger les passagers et le personnel. Les fabricants testent souvent des échantillons de câbles en utilisant des tests de flamme sur plateau vertical, une analyse en chambre de fumée et une vérification sans halogène pour garantir la conformité.

- Les niveaux de danger R22 à R26 définissent les classes de risque en fonction du type de véhicule et de l'occupation.

- Les matériaux sans halogène réduisent la production de gaz corrosifs lors d'incendies.

- Les limites de densité de fumée améliorent la visibilité pour l’évacuation dans les scénarios d’urgence.

Performances mécaniques et résistance à l'environnement

Les câbles des véhicules ferroviaires doivent supporter des vibrations, des flexions et des compressions constantes. Les normes définissent le rayon de courbure minimum, la résistance à la traction et les limites d'allongement pour éviter la rupture des conducteurs. De plus, l'exposition à l'humidité, à l'huile, aux rayons UV et aux températures basses/élevées nécessite des vestes robustes qui maintiennent leurs performances pendant des années de service. Dans les projets mondiaux, ces propriétés sont souvent testées dans des conditions simulées pour garantir la fiabilité opérationnelle dans divers environnements, des régions tropicales humides aux climats glacials.

| Propriété | Exigence typique | Objectif |

| Résistance à la traction | ≥ 15 N/mm² | Empêche la casse sous tension |

| Rayon de courbure minimum | 10 × diamètre du câble | Assure une flexibilité sans dommage |

| Température de fonctionnement | -40°C à 120°C | Adaptable aux climats extrêmes |

| Résistance à l'huile et aux UV | Conforme à la norme CEI 60092-350 | Maintient l’intégrité sous le stress environnemental |

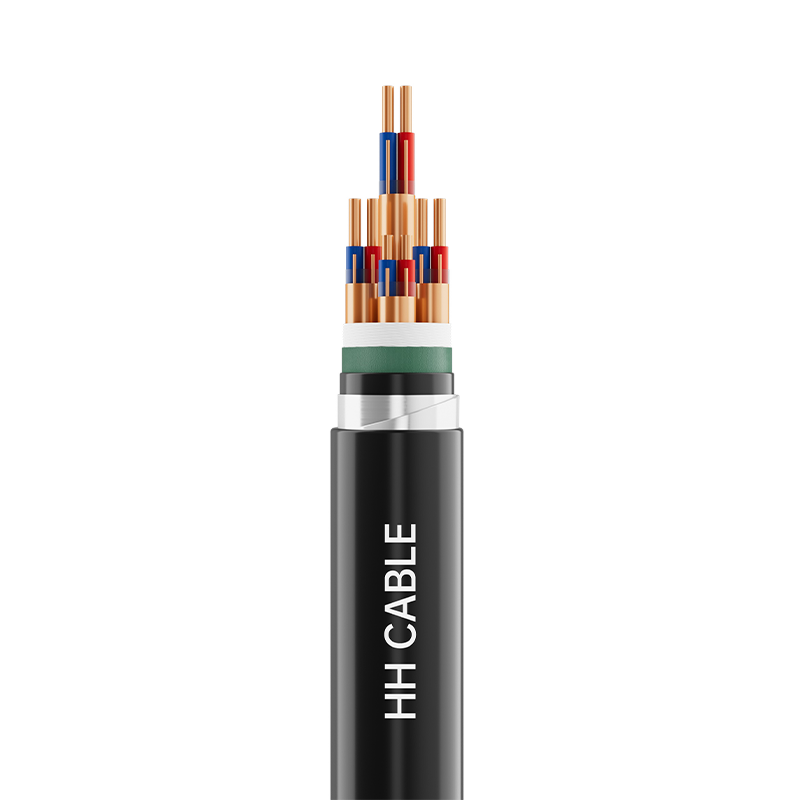

Compatibilité électromagnétique et intégrité du signal

Les systèmes ferroviaires modernes s'appuient sur des réseaux de signalisation et de communication à grande vitesse. Les câbles des véhicules ferroviaires doivent répondre aux normes de compatibilité électromagnétique (CEM) pour éviter toute interférence avec les systèmes de contrôle des trains. Des câbles blindés, des paires torsadées et des pratiques de mise à la terre appropriées sont essentiels. La norme CEI 60571 fournit des conseils sur l'isolation et la continuité du blindage afin de minimiser la perte de signal, garantissant ainsi une transmission de données sûre et fiable pour les services de contrôle, de sécurité et de passagers.

Pratiques de certification et de test pour une conformité mondiale

Pour les projets internationaux, une certification appropriée est essentielle. Les laboratoires d'essais vérifient les performances au feu, l'endurance mécanique, la résistance à la tension et les caractéristiques CEM. Des certificats tels que le marquage CE pour l'Europe, la liste UL pour l'Amérique du Nord et la conformité de fabrication ISO 9001 sont généralement requis. Travailler avec des fabricants expérimentés qui intègrent ces certifications lors de la production simplifie les approbations et réduit les retards des projets.

Tendances futures des normes relatives aux câbles pour véhicules ferroviaires

À mesure que les systèmes ferroviaires évoluent, les exigences en matière de câbles évoluent également. Les tendances émergentes incluent l'adoption de matériaux sans halogène et recyclables, des tensions nominales plus élevées pour les trains économes en énergie et l'intégration de systèmes de diagnostic intelligents. De plus, les efforts de normalisation s'orientent vers une harmonisation des réglementations internationales afin de simplifier l'approvisionnement et l'installation à l'échelle mondiale. Les fabricants qui anticipent ces changements peuvent aider les opérateurs à pérenniser leurs systèmes ferroviaires.

Conclusion : choisir des câbles pour véhicules ferroviaires conformes

La sélection du câble de véhicule ferroviaire approprié pour des projets mondiaux implique bien plus que le prix : elle nécessite une compréhension approfondie des normes internationales, de la sécurité incendie, de la robustesse mécanique, de la résistance environnementale et des performances CEM. En travaillant avec des fournisseurs expérimentés qui donnent la priorité à la conformité et aux tests, les opérateurs ferroviaires peuvent garantir la sécurité, la fiabilité et la longévité sur divers réseaux mondiaux. Une sélection réfléchie de câbles favorise en fin de compte des opérations ferroviaires efficaces, sûres et durables dans le monde entier.

SUIVANT:Comment les nouveaux câbles énergétiques améliorent-ils l’efficacité des installations solaires et éoliennes ?

Vous êtes intéressé par une coopération ou vous avez des questions ?

Vos produits de câbles ?

-

Email: [email protected]

-

Mobile: +86-0510-87296815

-

Fax: +86-0510-87295158

-

N° 1, route Fengyi Jinfeng, ville de Guanlin, ville de Yixing, province du Jiangsu, Chine

Droit d'auteur © Câble Cie., Ltd de Wuxi Henghui. Tous droits réservés.

+86-0510-87296815

+86-0510-87296815